Con la plataforma móvil Quadriga, M-Group revoluciona el mantenimiento de muros de hornos industriales: un robot teledirigido con martillo hidráulico asume trabajos de demolición manual de forma más segura, rápida y rentable.

01.12.2023

Revolución digital en la artesanía

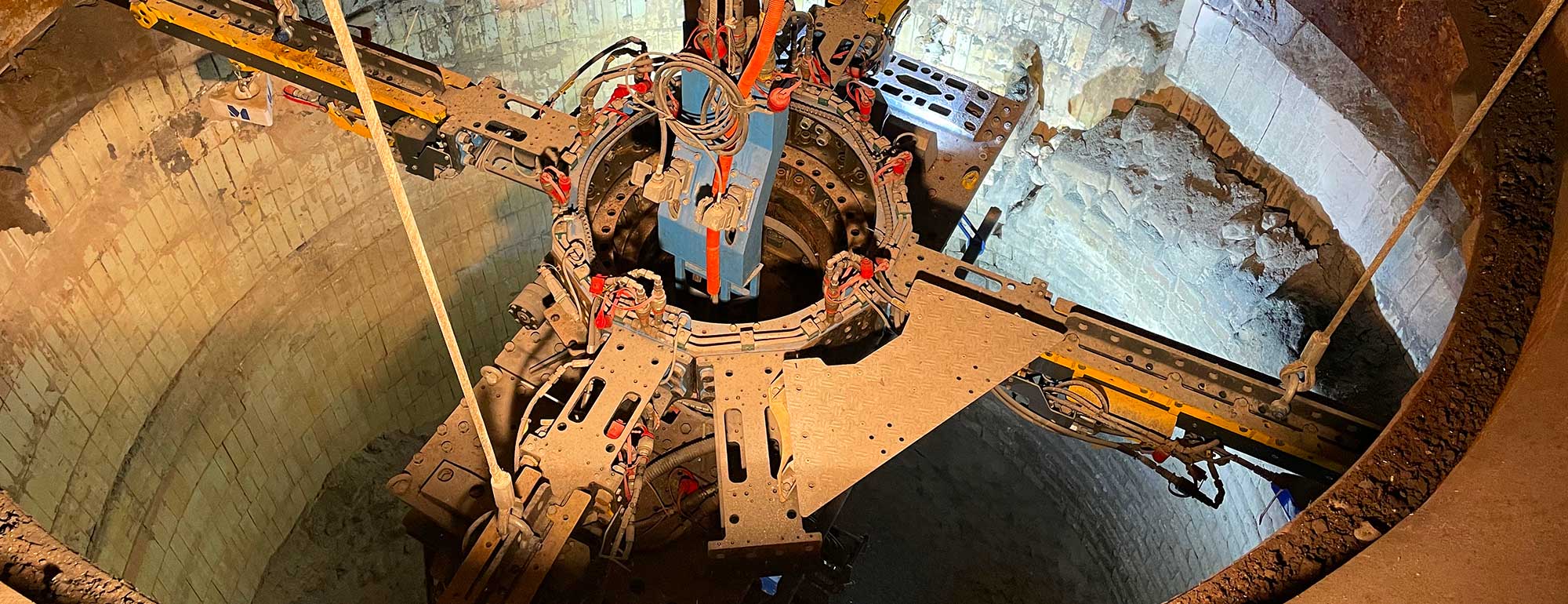

La mampostería de los hornos industriales debe mantenerse regularmente. Con la plataforma móvil única en el mundo, Quadriga, el Grupo M logra por primera vez combinar de manera conjunta los objetivos competidores de seguridad laboral, ahorro de tiempo, reducción de costos y optimización de procesos.

Aunque el cemento, el acero, el vidrio, el aluminio o incluso el azúcar puedan parecer muy diferentes a primera vista, tienen un punto central en común: para su fabricación son indispensables los hornos industriales. Las temperaturas de mucho más de 1.000 °C son la norma. Por ejemplo, para la cocción del cemento se requiere una temperatura de 1.450 °C. Para un uso óptimo del calor, los hornos están equipados internamente con mampostería refractaria. Los componentes de mampostería alcanzan diámetros de hasta 15 m y alturas de hasta 100 m.

Las inspecciones y revisiones periódicas de los hornos industriales y, sobre todo, de la mampostería son obligatorias: “En la producción de cemento se producen lixiviaciones en la mampostería refractaria debido a la abrasión. Además, se generan tensiones por los cambios de temperatura y un ataque termoquímico, lo que conduce a daños y desprendimientos en la mampostería”, explica Bennet Röpke, quien como jefe de proyecto acompaña el desarrollo de Quadriga en el Grupo M. Para el mantenimiento de la mampostería, los operadores de las plantas o los proveedores de servicios especializados hasta ahora debían montar un andamio dentro del horno. Luego se eliminaban los depósitos de la superficie de la mampostería, se rompían las piedras dañadas y se reemplazaban. Una actividad físicamente muy demandante, que no es inocua para el alicatador especializado debido a la mala visibilidad, las altas temperaturas, las piedras cayendo, así como el polvo y el ruido. Además, esto implica un alto tiempo y costo. En una planta de cemento, los costos de inactividad pueden llegar rápidamente a 200.000 € – y eso por día. La coordinación de los diferentes oficios representa otro factor de incertidumbre.

Revolución en lugar de Evolución

“En los últimos cien años prácticamente no ha habido avances en este campo. Por lo tanto, buscamos una solución que optimice conjuntamente los factores diametralmente opuestos de seguridad laboral, costos, tiempo y calidad del proceso”, describe Karen Maria Mönstermann, PR y Marketing, la presión de acción. Con la Quadriga, el grupo M desarrolló una solución que no representa una evolución, sino una verdadera revolución en el mantenimiento de hornos industriales. Los andamios anteriores son reemplazados por una plataforma que se mueve verticalmente por el interior del horno mediante cuerdas. Hasta seis cilindros hidráulicos soportan la plataforma de manera segura en el lateral. El ahorro de tiempo en comparación con un andamio clásico es enorme: mientras que el montaje y desmontaje de un horno antes tomaba alrededor de 100 horas, la plataforma solo requiere 14 horas.

Artesanía Digitalizada

No obstante, la innovación no se limita a reemplazar la construcción de andamios. Porque el trabajo manual anterior en la demolición de la mampostería es ahora realizado por un brazo robótico articulado y giratorio en todas direcciones con un martillo hidráulico. La clave: el piloto de Quadriga, que controla el brazo robótico, está ubicado fuera del horno en un contenedor que sirve como centro de control. Varias cámaras, micrófonos y sensores mantienen el contacto entre el horno y la sala de control. “La digitalización del mantenimiento con la plataforma Quadriga no solo mejora la seguridad laboral, sino también la eficiencia, ya que el brazo robótico puede usarse 24/7. Al mismo tiempo, aliviamos a nuestros empleados y hacemos que nuestra profesión sea más atractiva para los jóvenes”, resume Mönstermann las ventajas de Quadriga.

Hidráulica Descentralizada

Para proteger el conjunto hidráulico de vibraciones y polvo, este se encuentra amigablemente para el mantenimiento fuera del horno. La conexión de entrada y salida a la plataforma Quadriga se realiza a través de un tambor de manguera triple con 40 m de longitud. La tercera manguera transporta aire a presión para la limpieza de las cámaras, pero también puede utilizarse para la hidráulica en caso de problemas. “Para el tambor de manguera, utilizamos las líneas de manguera Pro de HANSA-FLEX, que gracias a su cubierta de plástico endurecido son varias veces más resistentes al desgaste que las mangueras estándar”, informa Röpke.

Formulamos nuestros requisitos y HANSA-FLEX entrega propuestas en poco tiempo, entre las cuales seleccionamos. Esto facilita el desarrollo, al mismo tiempo que recibimos valiosos impulsos.

Bennet Röpke

Gerente de proyecto de Quadriga

Servicio Personalizado

En la plataforma Quadriga se utilizan numerosos componentes de HANSA-FLEX. Espacios de construcción parcialmente estrechos requieren soluciones creativas en hidráulica, especialmente porque la Quadriga se puede transportar de manera que ahorra espacio, lo que se traduce en espacios de instalación reducidos. Röpke valora los caminos directos a la sucursal de Lemgo así como el contacto personal: “Formulamos nuestras necesidades y HANSA-FLEX proporciona propuestas en poco tiempo entre las cuales elegimos. Esto facilita el desarrollo y, al mismo tiempo, recibimos valiosos aportes”. La coordinación entre la sucursal, el servicio móvil inmediato de hidráulica, la fabricación de cilindros, ingeniería y construcción de agregados, así como la subsidiaria de HANSA-FLEX Willmann Steuerungstechnik, la asume el gerente de cuentas de HANSA-FLEX, Andre Dux, como interlocutor central. “Estamos orgullosos de acompañar un desarrollo tan innovador y de poder aportar nuestras competencias de los más diversos campos de la hidráulica”, dice Dux.

Aprender más

12.03.2024

12.03.2024Una asociación de tú a tú

Hamm AG fabrica rodillos para la construcción de asfalto y movimiento de tierras.Más información 12.03.2024

12.03.2024Preparados a la perfección

Los vehículos pisapistas de PRINOTH garantizan condiciones óptimas para los deportes de invierno en todo el mundo.Más información 12.03.2024

12.03.2024Gestión eficiente de mangueras

GKN se beneficia de una perfecta interacción entre la empresa y el proveedor de servicios.Más información